山崎工業が選ばれる理由

プレス金型開発にCAE解析を活用

「やってみないと分からない」とは言わない。

設計品質の向上と工期短縮、コストダウン効果など多方面に大きな成果

CAE解析とは

Computer Aided Engineering

CAEとは「Computer Aided Engineering」の略称であり、「ものづくり」における研究・開発工程において、従来行われていた試作品によるテストや実験のかわりに、コンピュータ上の試作品を用いてシミュレーションし分析する技術のことです。

CAE解析は、流体解析、電磁場解析、機構解析、音響解析、樹脂流動解析、鍛造解析などに細分され、その実用性と経済性の高さから、様々なものづくりの現場で実際に使われています。

弊社では塑性加工シミュレーションソフトを用いて、加工工程を解析することで、金型設計などに役立てています。

プレス金型開発にCAE解析を行うメリット

Benefits of CAE analysis

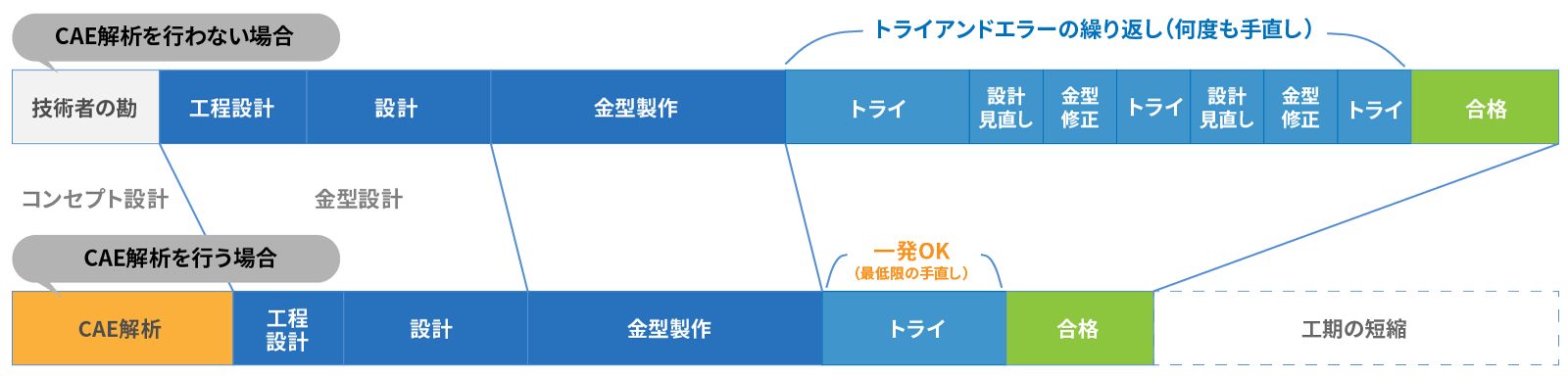

1. 金型開発の納期短縮・コスト削減

実際の金型で行うトライ・調整作業には、金型の部品を作り直す作業が繰り返し発生するため、コストと時間が多くかかります。

しかし、塑性加工シミュレーションソフトを活用して金型設計前にバーチャル空間でのトライアウトを行うことで、実際の金型を用いたトライ調整作業にかかる手間を大幅に削減でき金型開発全体にかかるコスト、納期が削減されます。

2. 量産後の予期せぬリスクを大きく低減

実際に金型を造る前に製品開発自体に無理がないかを確認することで以下のリスクを大幅に低減できます。

- ・ シワやワレ(クラック)が発生して必要な形状が得られない

- ・ スプリングバックが予想と異なり寸法が入らない

- ・ 金型に使われる工具(パンチやダイ)の破損が発生したり、消耗が大きかったりして量産時の品質、コストに悪影響がある

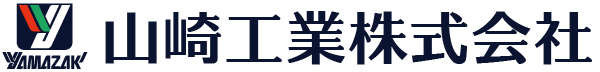

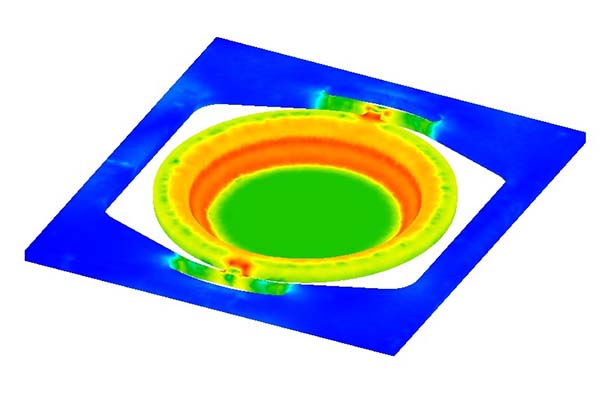

ワーク(材料)の塑性変形を可視化した解析例

ワークに一定間隔で鍛流線(赤線)を引くことで、材肉の流れ、巻き込みなどを可視化することができ、クラック(ヒビ・割れ等)の確認をする際に役立ちます。

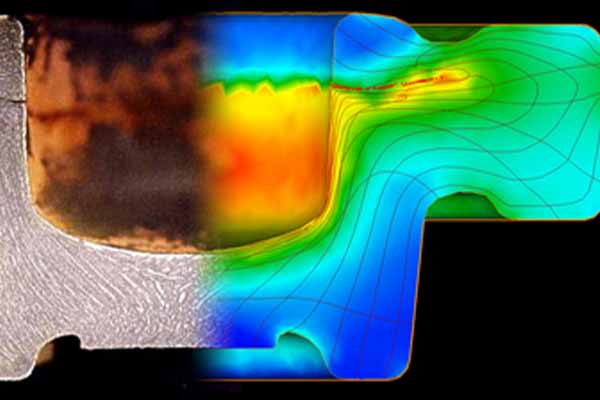

金型パーツへの影響を可視化した解析例

金型パーツにかかる力を可視化することで、摩耗や破損を想定します。局所的な負荷はパーツの耐久性を著しく低下させるため、パーツにかかる負荷はできる限り均等になる様、金型の工程を検討します。

3. 金型内で発生する確認できない現象を再現

プレス金型内で発生している確認できない現象を定量的に理解できるようになります。これにより、品質問題が発生した際にも適切な処置方法に最短でたどり着くことができます。

金型内で発生している目視では確認できない不具合を解析により再現した例

板鍛造成形では、加工中に肉の巻き込み・織り込み等のよって、ワーク内部にクラックや欠陥が生じる場合があります。これらは表面を確認してもわからない事があるため、強度不足やサビの発生などの不良が後から発生し、詳細な調査を行うことで原因が発覚する場合があります。

CAE解析を活用することにより成型過程を確認でき、設計段階でパーツ形状の最適化を行うことができます。

CAE解析の精度を

より確かなものにするために

Efforts to make accuracy more reliable

1. 工法によって使い分ける

山崎工業では、プレス加工における塑性変形の解析を行うために、以下のプレス成形シミュレーションシステムを導入しています。

順送プレス加工には抜き、曲げ、絞り、ツブシ及びそれらが複合された製品があります。形状によって2種類のソフトを使い分けることで、解析精度を追求しています。

2. CAE解析シミュレーションソフトを「育てる」

CAE解析で得られる形状は、使用する材料や加工油などの条件を表すパラメータによって大きく変わります。

弊社では各プレス成形シミュレーションシステムの解析結果と実際の金型で加工した形状を比較し、解析パラメータを微調整することで、解析精度を高め続けています。