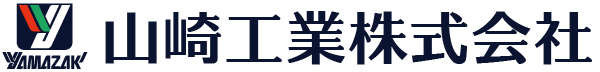

材料歩留り率100%を目指したプレス圧造銅バー

只今、加工技術開発中の銅バーをご紹介します。

現在、次世代自動車の開発の過程においてセンシング技術や制御分野、熱マネジメントにおいて銅素材部品への需要は高まりをみせています。

その一方で、部品の生産段階における素材入手性や価格高騰などの観点から、銅は最小限の使用にとどめたい金属材料でもあります。

一方、弊社で行っている順送プレス加工では、フランジを付けて搬送する工法上、材料の無駄が多く発生しやすくコスト面で大きな課題となっておりました。

今回、弊社で開発しているプレス圧造工法による銅バーの製造技術においては、材料ロスほぼゼロを目指しています。

具体的には銅のコイル材をプレス金型内で切断し金型内でフランジを用いずに搬送、冷間鍛造により成形する工法です。

フランジを付けて搬送する一般的な順送プレス工法に比べると加工速度は劣りますが、材料のロスが圧倒的に少ないため、高額な銅のような材料を用いた製品に対しては部品コストは大幅に減らすことが可能です。

2023年11月現在、実験型を作製し金型内搬送装置の開発を急ピッチで進めております。

完成しましたら、改めてご紹介させていただきます。

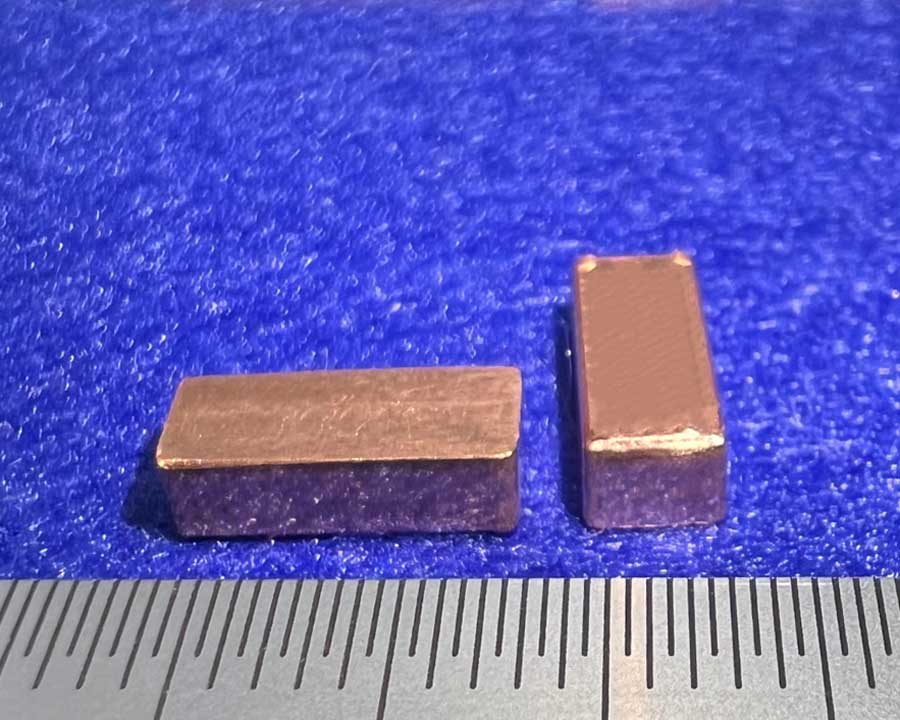

順送プレス円筒曲げφ80mmケース

順送プレスによる円筒曲げφ80mmケースをご紹介します。

昨今の自動車の電動化、自動化に際し、ブレーキ関連部品等においてサイズの大きい高出力アクチュエータの需要が高まりをみせています。

順送プレス金型による円筒曲げ(カーリング加工)は、弊社の得意分野でありますが、

外径が大きな製品は、金型が大型化してしまいプレス機に収まらず断念することがありました。

そこで、製品のレイアウトを90度回して加工する方法を開発し、大きな外径の製品でも比較的コンパクトな金型で製造できる様にしました。

(写真はΦ80mmの円筒曲げのサンプル)

円筒曲げ(カーリング加工)によるパイプ部品は、絞り加工品に比べると真円度精度や強度は劣るものの、

門型の汎用プレス機を用いて安定的に高い生産性を確保することが出来るため、金型、プレス部品ともに低コストで大量生産が可能となります。

2023年11月現在、CAE解析を用いて製品の実現性を確認し、レイアウト、金型の構想は完了しております

直径0.2mmの極細パンチによる連続ピアス加工

板厚以下の小径穴(Φ0.5mm以下)連続加工

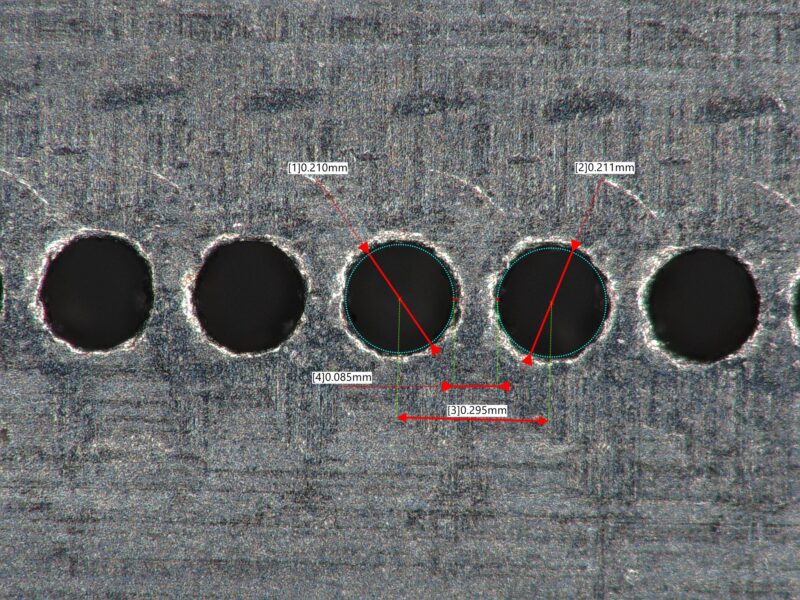

一般的なシャープペンの芯(Φ0.5mm)よりも細いパンチで、しかも、パンチ径よりも厚いステンレス板を連続で打ち抜きました。

サンプル加工の被加工材はSUS304 CP 2B 板厚0.3mmです。

これにΦ0.2mmの小径穴を0.3mmピッチで連続加工が可能です。

(テストでは2万ショット加工し、型破損や劣化は無く良好)

金属板に多数の小径穴の加工を行う際には多くの場合でエッチングが採用されています。

無数の穴を一度に処理できる手軽さの一方、大量生産には不向きな一面があります。

そこで、当社提案のプレス連続ピアス加工をお客様の選択肢に加えて頂ければ嬉しく思います。

金属フィルタや流量調整機構など様々な用途に活用できると考えております。

材質、板厚、穴径、穴数、開口率など、ご相談承ります。